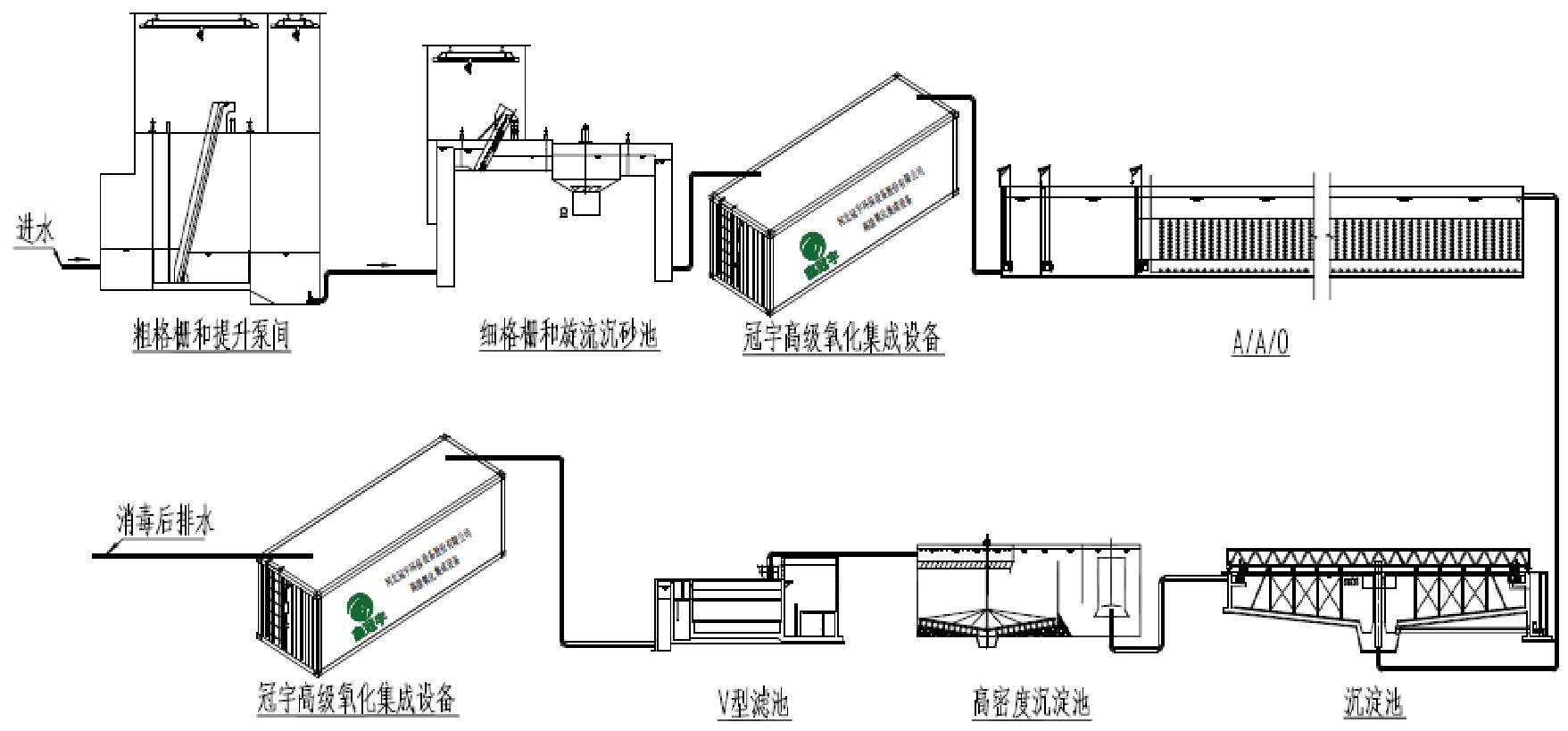

工艺流程示例

工业园区污水处理工艺流程说明

(1)预处理:污水首先经过粗格栅去除大颗粒杂物,随后通过提升泵进入细格栅和旋流沉砂池,进一步截留细小悬浮物并分离砂砾;

(2)高级氧化:采用冠宇高级氧化集成设备进行预处理,改善废水的B/C,为后续的生化处理创造有利条件;

(3)生物处理:采用A/A/O工艺(厌氧-缺氧-好氧),同步脱氮除磷,利用微生物降解有机物;

(4)深度处理:污水进入沉淀池分离活性污泥,随后经高密度沉淀池强化絮凝沉淀除磷,再通过V型滤池过滤细微悬浮物;

(5)高级氧化与消毒:采用冠宇高级氧化集成设备降解难处理有机物,最后消毒杀灭病原菌后达标排放。

冠宇高级氧化集成装备工艺组合

(1)由于园区污水已经经过各企业处理过的污水,其生化性差(B/C≤0.3),难以进行生化处理,因此经过预处理的园区废水可采用RIC-CAT电催化氧化工艺改善B/C,将B/C值提升至0.4以上;

(2)同时末端为稳定达标,可采用IS-TiOx-HA电催化氧化+多级光-臭氧协同催化氧化工艺,保证出水COD稳定达标。

核心技术

电催化高级氧化工艺

冠宇电催化高级氧化工艺拥有自主研发的两种电极,RIC-CAT主要用于化工医药废水改善B/C,提高废水的可生化性;IS-TiOx-HA拥有超高的氧化还原电位,专门用于去除难降解的大分子有机物,确保排水稳定达标。

1 .钌铱/碳纳米复合催化电极(RIC-CAT)

(1)高效催化氧化提升B/C比

直接电子转移:RuIr NPs的高析氧电位(>1.6Vvs.SHE)抑制副反应,优先氧化有机物(如酚类、抗生素),将大分子难降解污染物(BOD/COD<0.3)转化为小分子可生化物质(BOD/COD>0.4)。

原位生成活性氧物种(ROS):

阳极反应:H₂O → ·OH + H⁺ + e⁻(钌铱催化降低·OH生成过电位)。

活性炭表面缺陷位点促进H₂O₂吸附与分解(→2·OH),强化自由基链式反应。

(2)同步电吸附-催化协同机制

活性炭通过物理吸附富集污染物(如疏水性有机物),缩短其与RuIr活性位点的距离,加速界面催化反应,解决传统电极传质速率低的问题。

2.铱掺杂亚氧化钛复合异质结构电极 (IS-TiOx-HA)

(1)高氧化电位

铱抑制氧析出副反应,使电极更易产生羟基自由基(·OH),提升有机物降解效率。

(2)异质结构可通过以下方式提升性能

增强氧化电位:IrO₂/Ti₄O₇异质结中,IrO₂的高氧析出电位抑制了水的分解,使电极更倾向于生成强氧化性自由基(如·OH)。

改善电荷分离:不同材料间的能级差可促进界面电荷转移(如TiO₂@Ti₄O₇异质结),减少电子-空穴复合,提高催化效率。

多级光-臭氧协同催化氧化工艺 (MPOCO)

1. 高效降解污染物(广谱性&深度氧化)

(1)协同自由基生成:

UV/TiO₂ 产生·OH(羟基自由基)和 h⁺/e⁻(光生空穴-电子对)。

UV/O₃ 通过臭氧光解(λ<310 nm)直接生成·OH,同时激发更多活性氧物种(如·O₂⁻)。

O₃催化氧化(如负载型催化剂)进一步分解臭氧,提升·OH 产率。效果:对难降解有机物(如抗生素、PFAS、染料废水)的去除率提升 30%~50%(对比单一AOP)。

(2)广谱适用性:

可处理高浓度有机废水、有毒工业废水(如制药、石化)、微污染物(如内分泌干扰物)。

对抗生化性污染物(如氯代有机物、多环芳烃)具有显著降解效果。

2. 能量利用率高(降低运行成本)

(1)紫外光的多重利用:

同一紫外光源(如185nmUV)同时驱动TiO₂光催化和O₃光解,减少设备冗余。

光催化产生的e⁻ 可抑制电子-空穴复合,提升量子效率。

(2)臭氧的高效活化:

传统臭氧氧化(O₃ alone)的臭氧利用率仅20%~40%,而耦合催化后可达70%(通过表面催化分解)。成本对比:比单独臭氧氧化降低15%~30%的能耗。

3. 抗干扰性强(适应复杂水质)

(1)pH 适应性宽:

UV/TiO₂在酸性~中性条件下高效,而O₃催化在碱性条件下更优,耦合后覆盖pH2~10。抗无机离子干扰:

传统·OH易被HCO₃⁻、Cl⁻淬灭,但三级系统通过多路径氧化(直接臭氧氧化、表面反应)减少影响。

(2)应对高浊度废水:

悬浮物对UV的遮挡可通过 流化床催化反应器或动态光路设计缓解。

4. 减少二次污染(绿色化学特性)

(1)无污泥产生:对比芬顿法,无需投加铁盐,避免铁泥处置问题。

(2)臭氧残留可控:末级催化单元可分解剩余臭氧,避免尾气O₃超标(<0.1 ppm)。

(3)矿化程度高:将有机物彻底矿化为 CO₂ + H₂O,减少中间毒性产物(如溴酸盐生成量比单一O₃降低 50%)。

5. 模块化&可扩展性(工程优势)

(1)工艺灵活组合:可根据水质调整 UV/O₃ 比例或催化剂类型(如TiO₂改性、MnOx/Al₂O₃催化)。

(2)兼容现有设施:可集成到“生化+AOP” 工艺链中,作为深度处理单元。

(3)自动化控制:通过在线ORP/臭氧传感器 实时调节UV强度和臭氧投加量。

给我留言