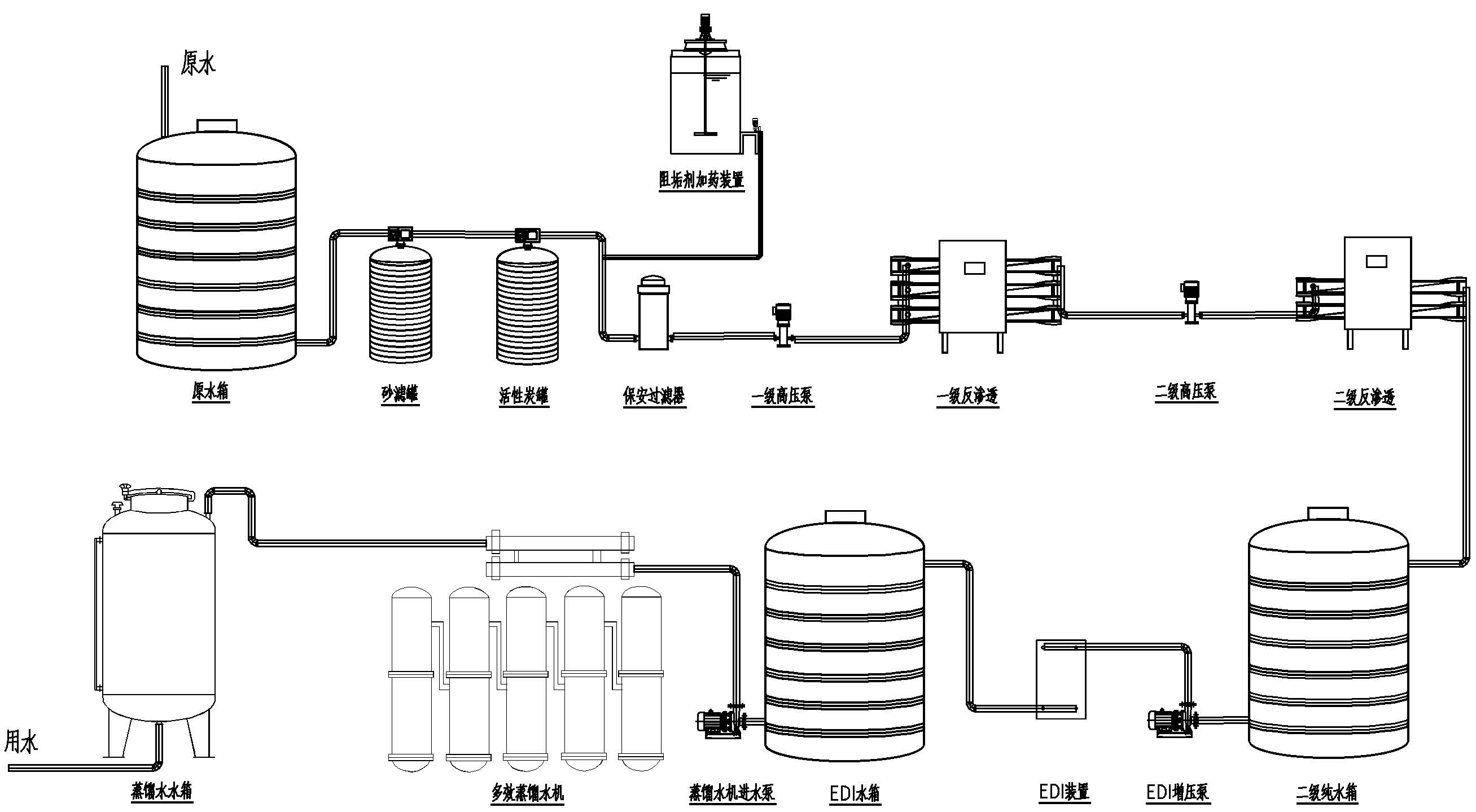

工艺流程示例

(1)原水预处理阶段

原水进入系统后,首先经过原水箱暂存,随后通过沙滤罐(去除悬浮物)和活性炭罐(吸附有机物/余氯),同时投加阻垢剂,抑制无机盐结晶析出,防止RO膜表面结垢堵塞。随后进入保安过滤器(精密过滤)进一步截留微小颗粒,保护后续反渗透膜。

(2)反渗透脱盐阶段

一级高压泵将预处理水加压送入一级反渗透装置,去除大部分离子和有机物。一级浓水进入二级高压泵和二级反渗透,进行深度脱盐,确保水质达到纯化水标准。

(3)EDI(电去离子)精制阶段

二级RO产水储存于EDI水箱,通过EDI增压泵进入EDI模块,利用电场和离子交换树脂连续去除残余离子,产出高纯度水。

(4)注射用水制备阶段

部分纯化水进入多效蒸馏水机,经高温蒸馏后存入蒸馏水水箱,最终产出符合药典的注射用水。

(1)全产业链自主可控,确保系统高可靠性

蒸馏水机热能利用率高:通过多效串联设计(通常3-6效),前一效产生的二次蒸汽作为下一效的热源,逐级利用能量,显著降低蒸汽消耗。例如,六效蒸馏水机的热能利用率可达90%以上,比单效蒸馏节省约50%能源。

低温蒸发:后期效体在较低温度下运行(如40-60℃),可利用废热或低品位能源,进一步降低能耗。

符合药典标准:产出水符合《中国药典》《美国药典(USP)》和《欧洲药典(EP)》对注射用水(WFI)的要求,电导率通常<1.3 μS/cm(25℃),细菌内毒素<0.25 EU/mL。

连续生产:可24小时连续运行,产水量稳定(从几百升/小时到数十吨/小时),满足工业化需求。

自动化控制:配备PLC或DCS系统,实时监控温度、压力、水质等参数,自动调节运行状态,减少人为误差。

在线监测与记录:内置水质传感器和数据记录功能,满足审计追踪需求。

纯化水设备模块化组装:可定制化组装RO(反渗透)+EDI(电去离子)或混床工艺的纯化水系统,满足不同行业(制药、生物制品、医疗器械)的水质需求,缩短交付周期并降低维护成本。

(2)符合国际认证的合规性设计

严格遵循GMP/ISPE/FDA/EMA指南:

材质:316L不锈钢电抛光管路,Ra=0.6μm,满足ASME BPE标准。

智能化控制系统:集成SCADA+PLC,实现远程监控、数据追溯、报警管理,符合数据完整性要求。

(3)节能高效技术,降低客户运营成本

热能回收技术:多效蒸馏水机采用多级余热利用,比传统单效蒸馏节能50%以上。

绿色工艺设计:EDI技术替代传统混床,减少酸碱消耗和废水排放。

(4)全生命周期服务,保障系统长期稳定运行

从设计到运维的一站式服务:

提供水质分析、工艺设计、设备制造、安装调试全流程支持。

给我留言